از مسئولیت های مهم و اساسی در واحدهای صنعتی، برنامه ریزی و کنترل موجودی ها است. فعالیت های گرد آوری شده با عنوان کنترل موجودی ها همواره مورد توجه خاص مدیریت، بخش کنترل مواد و سفارشات و مهندسی صنایع است. سایر واحدهای صنعت نیز با توجه به اهداف و وظایفی که به عهده دارند هر یک به نوعی خاص، سیستم های برنامه ریزی و کنترل موجودی های خود را با نظام ها و استراتژی های مناسب هماهنگ نموده است. در این میان وظیفه مسئولین و دست اندارکارن بخش کنترل تولید و موجودی ها و مهندسین صنایع و مدیریت مواد و سفارشات آن است که با در نظر گرفتن اهداف و استراتژی های کل سازمان و ضمن توجه به مجموعه عوامل و شرایط حاکم بر سازمان روش ها و سیاست هایی را اتخاذ نموده و به اجرا در آورند که در اقتصاد کل سازمان اثر مثبت داشته باشد. در شرایط امروزی صنعت با استفاده از سیستم های پیشرفته تر تولید سیستم های انعطاف پذیر (FMS) و تولید به هنگام (JIT) سعی می شود که سطح موجودی ها را در کارخانه پائین نگه دارند. با این حال هنوز سرمایه درگیر به صورت موجودی در بسیاری از شرکت ها و کارخانه های تولید بسیار زیاد می باشد. علی رغم هزینه های مرتبط با نگهداری موجودی ها، داشتن موجودی در کارخانه امری غیر قابل اجتناب می باشد. مساله مهم این است که هزینه های روبرو شدن با کمبود کالا و مواد اولیه و قطعات یدکی، مشکلات توقف تولید، از دست رفتن فرصت فروش کالا و کسر شهرت سازمان را در برخواهد داشت. در مواردی ممکن است که ضرر و زیان های مورد بالا از هزینه نگهداری موجود بیشتر شود. هدف اصلی برنامه ریزی تولید موجودی این است که با تجزیه و تحلیل شرایط و هزینه ها، مناسب ترین سیاست ها را برای سفارش و نگهداری موجودی در کارخانه بگیرند. فعالیت های برنامه ریزی تولید و کنترل موجودی، همان گونه که از نامش معلوم است به دو بخش برنامه ریزی تولید و بخش کنترل موجودی قابل تجزیه است. در بخش برنامه ریزی تولید، برنامه ریزی سیاست ها و شیوه های مناسب و اقتصادی برای تولید بهتر مشخص می گردد و در بخش کنترل موجودی نقش اجرا کننده و به کار گیرنده و نظارت روی موجودی ها می باشد. امور برنامه ریزی و کنترل موجودی ها باید با همکاری و تبادل نظر نزدیک با حسابداری صنعتی، بخش فروش و بازار یابی، امور تولید بخش خرید و تدارکات و انبارها و به بررسی شرایط و تدوین سیاست ها و نظام تولید و موجودی خود می پردازند.

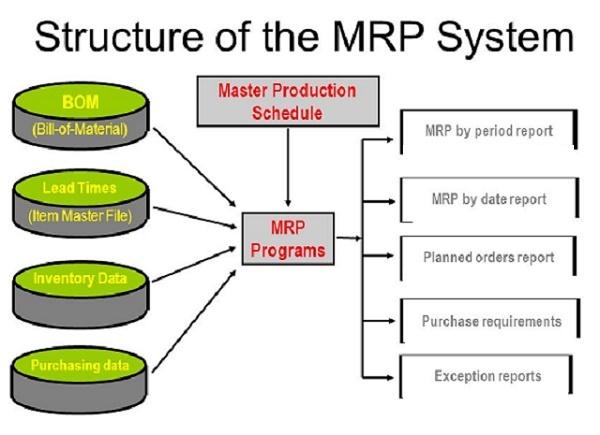

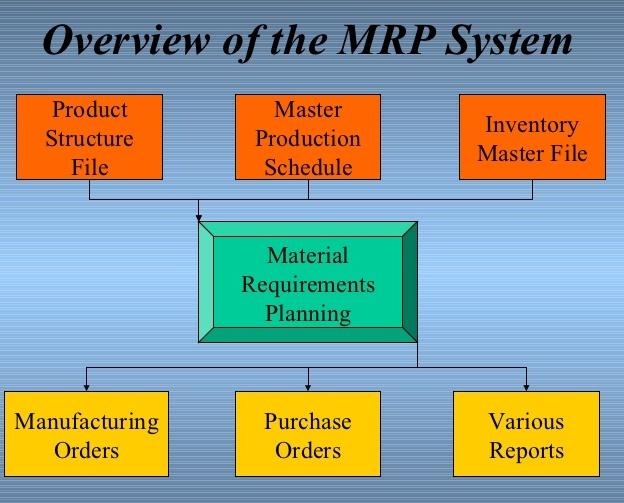

سیستم برنامه ریزی مواد یک سیستم اطلاعاتی برای هماهنگی برنامه های تفضیلی در سیستم های تولید چند مرحله ای می باشد. در این سیستم قطعات و مواد با توجه به محصول نهایی برنامه ریزی می شوند یا به عبارتی وابسته به محصول نهایی می باشند. در سیستم برنامه ریزی مواد ابتدا محصول نهایی را در نظر می گیریم، سپس آن را به اجراء تشکیل دهنده اش تجزیه می کنیم و آنگاه با توجه به زمان احتیاج به هر یک از مواد و قطعات برنامه ریزی های لازم را انجام می دهیم. این سیستم به ما کمک می کند تا بتوانیم فعالیت های مربوط به تدارک قطعات و مواد را مشخص و زمان انجام آنها را در طول برنامه تعیین کنیم. در این سیستم اجزاء تشکیل دهنده محصول شناسائی شده میزان هر یک از اجزاء تعیین و طول زمان لازم برای تهیه آنها موعد مقرر مشخص می شود یک سیستم (MRP) اساساً برای پاسخ به این سئوال طراحی می گردد که برای رسیدن به مقادیر پیش بینی نشده در برنامه سالانه تولید (MPS) چه کالایی، به چه مقدار و در چه زمانی باید خریداری یا ساخته شوند؟

پروژه مورد نظر مشتمل بر پنج (5) فصل، 113 صفحه، تایپ شده، با فرمت pdf جهت دانلود قرار داده شده و فصل بندی پروژه به ترتیب زیر می باشد:

فصل 1: اهداف

- مقدمه

- تاریخچه برنامه ریزی احتیاجات

- اھداف مطالعاتی

- حدود مطالعاتی

فصل 2: مفاهیم MRP

- تعریف MRP و جایکاه آن

- نتیجه کیری از اھداف MRP

- عملکرد MRP

- طراحی MPS

- فھرست مواد اولیه قطعات (BOM)

- فھرست موجودی انبار

- دیدکاه ھای MRP

- ورودی ھا و خروجی ھای MRP

- محاسن و محدودیت ھای MRP

- عوامل برنامه ریزی مؤثر MRP

- فاصله زمانی تحویل

- ذخیره اطمینان در MRP

- سیاست سفارش دھی در MRP

فصل 3: ارتباط MRP با MRPII و JIT

- رابطه MRP و MRPII

- توسعه MRP به MRPII

- اصول و اھداف سیستم MRPII

- MRP مدار بسته در سیستم ھای MRPII

- بخش ھای وظیفه ای MRPII در مقایسه با MRP

- کنترل سطوح کارکاھی

- مالی و حسابداری

- خرید

- بازاریابی

- مهندسی

- توزیع

- محدودیت ھای سیستم MRPII در مقایسه با سیستم MRP

- اجزاء سیستم ھای MRPII

- MRP و JIT

- سیستم ھای تولید به موقع (just-in-time)

- سیستم ھای MRP

- سیستم پیاده سازی

- ارزیابی عملکردهای مدیریت

- تقویت کار

- TQM

- TQM و JIT

- WCM

- تکنولوژی تولید بهینه شده روش OPT

فصل 4: مکانیزم MRP

- محاسبات MRP

- الگوریتم محاسبات MRP

- ساختار چند سطحی عمودی و افقی

- تبدیل تقاضای ناخالص به خالص

- انتقال دادن پیش زمان تولید

- نمودار MRP

- پریودهای زمانی Time Buckets

- هماهنگی زمانی

- علامت گذاری پایین ترین سطح BOM

- تعیین اندازه دسته های تولیدی (Lot sizing)

- اندازه دسته ثابت

- روش دسته به دسته

- روش حداقل ھزینه بر واحد

- روش حداقل ھزینه کل

- بالانس کردن قطعه پریود

- روش (period order quantity)

- ذخیره احتیاطی و زمان احتیاطی

- Firm planned orders

- PEGGING

- MRP در برابر نقطه سفارش

- کنترل تولید با حلقه بسته Closed loop manu facturing control

- کاربرد MRP در برنامه ریزی تولید

فصل 5: ماحصل پروژه

- نتیجه کیری وجمع بندی

- تعاریف و اصطلاحات

- فھرست منابع

جهت خرید پروژه برنامه ریزی احتیاجات مواد (MRP) به مبلغ فقط 5000 تومان و دانلود آن بر لینک پرداخت و دانلود در پنجره زیر کلیک نمایید.

!!لطفا قبل از خرید از فرشگاه اینترنتی کتیا طراح برتر قیمت محصولات ما را با سایر فروشگاه ها و محصولات آن ها مقایسه نمایید!!

!!!تخفیف ویژه برای کاربران ویژه!!!

با خرید حداقل 10000 (ده هزارتومان) از محصولات فروشگاه اینترنتی کتیا طراح برتر برای شما کد تخفیف ارسال خواهد شد. با داشتن این کد از این پس می توانید سایر محصولات فروشگاه را با 20% تخفیف خریداری نمایید. کافی است پس از انجام 10000 تومان خرید موفق عبارت درخواست کد تخفیف و ایمیل که موقع خرید ثبت نمودید را به شماره موبایل 09016614672 ارسال نمایید. همکاران ما پس از بررسی درخواست، کد تخفیف را به شماره شما پیامک خواهند نمود.

پروژه با عنوان: برنامه ریزی احتیاجات مواد (MRP)